液氢容器用安全阀的低温性能试验:

1、低温性能要求

1.1 整定压力

低温试验包括液氮温区和液氢温区试验。在试验温度下,对于整定压力小于或等于 0.5MPa 的安全阀,整定压力允许偏差为 ±0.015MPa;整定压力大于 0.5MPa 的安全阀,整定压力允许偏差为 ±3%。

1.2 密封性能

在规定的密封试验压力和试验温度下,泄漏率不超过 0.25cm³/(s·DN)。

2、液氢温区低温性能试验方法

2.1 一般要求

2.1.1 低温试验的试验内容包括整定压力和密封性能,低温试验应在常温试验合格后进行。

2.1.2 试验前应保证安全阀内清洁,无油脂和水分。

2.1.3 试验过程中应监测试验介质或被试安全阀的壳体温度。

2.1.4 以液氢蒸发气为试验介质的低温试验宜在液氮温区的试验合格后进行。进行以液氮蒸发气为试验介质的低温试验时,试验方法按照 GB/T 29026 规定。

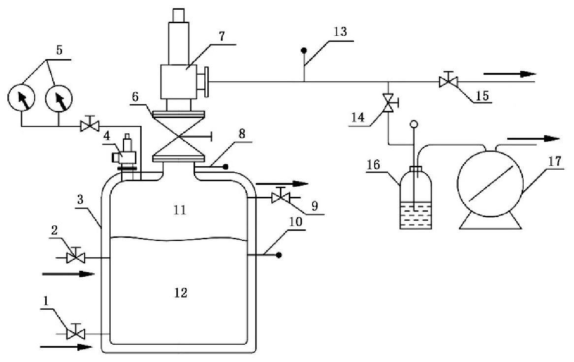

2.2 试验系统

试验系统由增压和灌注及排放等管路、液氢介质储存容器和/或试验容器、测量和控制仪表、安全泄放装置等组成,见图 1。试验设备应符合以下要求:

a)试验容器的承压能力和容积应能保证被试安全阀在其整定压力和超过压力下维持稳定,被试安全阀的泄放介质温度,与相同压力下液氢饱和温度差不超过 30℃;

b)采用关闭截止阀(全通径)进行被试安全阀的密封性能测试时,从截止阀(全通径)到被试安全阀之间的容积应不少于 10L;

c)试验系统上应装有两个规格相同的压力表,其中一个表的精度应不低于 0.5 级,压力表的量程为安全阀试验压力的 1.5~3.0 倍,压力表应在检定合格有效期内;

d)试验系统上应至少安装 3 个温度传感器,一个处于容器的液氢面以下测量液氢温度,一个处于试验安全阀入口附近测量液氢蒸发气温度(即介质实际温度),另一个安装于试验安全阀出口。

标引序号说明:

1——注气/排液阀;2——液氢注入阀;3——试验容器;4——安全泄放阀;5——压力表;6——截止阀(全通径);

7——被试安全阀;8——气相温度测点;9——排放气阀;10——液相温度测点;11——液氢蒸发气;

12——液氢;13——出口温度测点;14、15——截止阀;16——记泡器;17——流量计。

图 1 液氢温区试验系统

2.3 试验流程

2.3.1 预冷

安全阀安装在试验容器上后,按 GB/T 40060 进行系统检查和置换,合格后进行预冷。预冷步骤如下:

a)预冷时用机械方法开启安全阀,宜使其达到全开高;

b)试验容器内连续通入液氢,对被试阀门进行充分的冷却;

c)当试验容器内气相温度测点测得的介质温度不高于 -233℃(温升不超过 20℃),且安全阀出口处测得的温度与气相温度测点的温度相差不大于 30℃ 时,预冷结束。

注:连续进行多台安全阀试验时,更换安全阀后宜用氦气对试验系统有关部位进行置换和吹扫,合格后再对被试安全阀进行预冷。

2.3.2 整定压力试验

预冷结束后,解除安全阀的强制开启状态,进行整定压力试验。

a)调整试验容器内介质压力,直至安全阀开启,停止增压,安全阀自动关闭;

b)整定压力试验应连续进行不少于 3 次,安全阀应能顺利开启及正常关闭,关闭后应无可视或可听见的泄漏。

2.3.3 密封性能试验

密封性能试验应在整定压力试验合格后进行,试验步骤如下:

a)用 0.2MPa 的氦气对安全阀出口侧内腔进行吹扫,清除残留氢介质;

b)在安全阀出口侧连接泄漏测试仪器;

c)维持试验容器内压力进行泄漏率检测;

d)可选用流量计、计泡器进行泄漏检测。采用流量计测量时,流量计的标定介质应与测试介质相同。

注:在结果判断时考虑温度对测量结果的影响。

2.4 低温试验后的处理与试验

2.4.1 低温介质试验后,应使用氮气对阀门内腔进行吹除。在阀门恢复环境温度后,在烘干箱内进行烘干,保温时间 2h,温度 50℃~55℃。不排除用其他可证明能烘干的方式。

2.4.2 重复进行常温整定压力、机械特性、密封性能试验和逸散性试验。