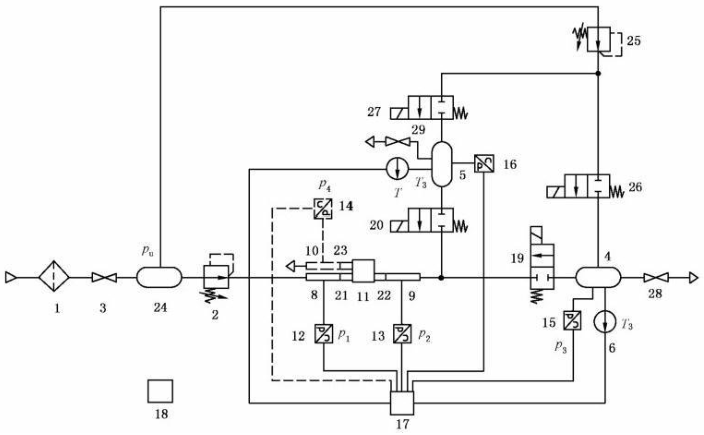

今天给大家带来的分享是关于测试气动元件(减压阀和过滤减压阀)流量特性可选方法-测量程序的内容。测试应采用图 1 所示的测试回路。

标引序号说明:

1——气源及过滤器;2、25——减压阀;3——截止阀;4、5——符合 ISO 6358-2 的等温气罐;6、7——温度计;

8、9、10——符合 ISO 6358-1 的测压管;11——被测元件;12、13、14、15、16———压力传感器;17——记录仪;

18——气压计;19、20——双向流动型的二位二通电磁阀;21、22、23——符合 ISO 6358-1 的转接头;

24——气罐;26、27——二位二通电磁阀或手动阀;28、29——排气阀;

p1——进口压力;p2——调节压力:p3——等温气罐的压力:p4——溢流压力;

pu——气源压力;T3——等温气罐温度。

图 1 测试回路

测量程序按如下要求进行:

1、通则

根据被测元件结构设计的不同,应遵守 2 和 3 规定的一种或两种程序进行测量。

2、正向流量特性测试

2.1 关闭截止阀(3)和电磁阀(19、20),并根据图 1 安装被测元件(确保调节压力设定为零)。关闭电磁阀(26)和打开排气阀(28),直至等温气罐(4)的温度和压力达到稳态条件,关闭排气阀(28)。

2.2 打开截止阀(3),使用减压阀(2)设定被测元件的进口压力(p1),调节被测元件至设定压力,使用等温气罐(4)中温度计(6)测量初始温度 T3,使用气压计(18)测量大气压力(pa)。

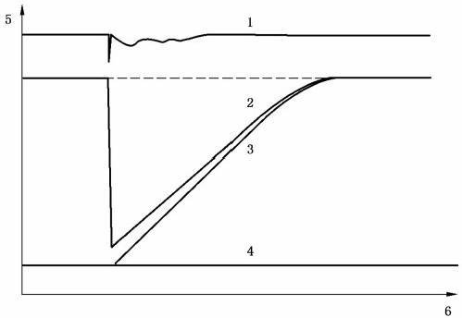

2.3 开启电磁阀(19),压缩空气通过被测元件进入等温气罐(4),使用记录仪(17),连续记录压力传感器(12、13 和 15)所对应的进口压力(p1)、调节压力(p2)和等温气罐压力(p3)。图 2 为测试过程中记录的数据的理想化示例。

2.4 宜使用记录仪(17)记录温度计(6)在充气期间测量的温度数据,以验证等温过程的温度变化是否在允许范围内。

2.5 图 2 所示调节压力如果出现超调时,不应采用测试数据绘制正向流量特性曲线,而宜采用 ISO 6953-2 的程序。

标引序号说明:

1——进口压力;2——调节压力;3——等温气罐内的压力;

4——大气压力;5——压力;6——时间。

图 2 充气过程中的压力响应

3、溢流流量特性测试

3.1 关闭电磁阀(19、20 和 27),打开电磁阀(26),压缩空气从减压阀(25)向等温气罐(4)充气。调节减压阀(25)的供气压力应高于被测元件的设定压力约 200kPa,直至等温气罐(4)内的温度和压力达到并维持稳态条件。

3.2 关闭电磁阀(26),使用等温气罐(4)中的温度计(6)测量初始温度(T3),使用气压计(18)测量大气压力(pa)。

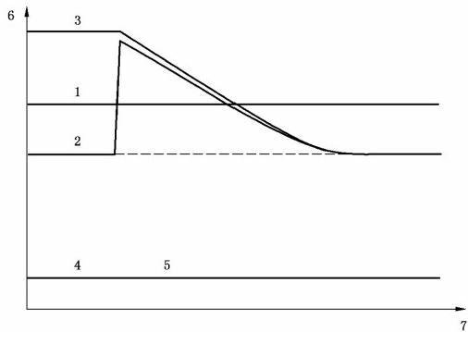

3.3 打开电磁阀(19),压缩空气从等温气罐(4)流经被测元件的溢流口排向大气。使用记录仪(17)连续地记录压力传感器(12、13、15 和 14)所对应的进口压力(p1)、调节压力(p2)、等温气罐压力(p3)和溢流口压力(p4)。图 3 是测试过程中记录的数据的理想化示例。

3.4 宜使用记录仪(17)记录温度计(6)在放气过程中测量的温度数据,以验证等温过程的温度变化在允许范围内。

3.5 图 3 中的调节压力出现欠调时,不应采用测试数据绘制溢流流量特性曲线。宜采用 ISO 6953-2 的程序。

3.6 当被测元件溢流量很小时,宜使用元件 5、元件 7、元件 16、元件 20、元件 27 和元件 29 代替元件 4、元件 6、元件 15、元件 19、元件 26 和元件 28。

标引序号说明:

1——进口压力;2——调节压力;3——等温气罐内的压力;

4——溢流压力;5——大气压力;6——压力;7——时间。

图 3 放气过程中的压力响应

4、其他设定压力

在其他设定压力点重复上述程序,这些设定点应在无流量条件下进行调节,宜设定压力为递增。如设定压力降低,则先降至低于设定值,然后增加至所需的设定值。

——对于仅具有减压功能的被测元件(如非溢流减压阀),对其他设定压力重复 2 的程序;

——对于仅具有溢流功能的被测元件(如溢流阀),对其他设定压力重复 3 的程序;

——对于同时具有减压和溢流功能的被测元件(如溢流减压阀),对其他设定压力重复 2 和 3 的程序。