气动控制阀(以下简称“控制阀”)是一种由气动执行机构与阀组成的控制阀,今天我们来学习该型控制阀泄漏量试验的内容。

1、技术要求

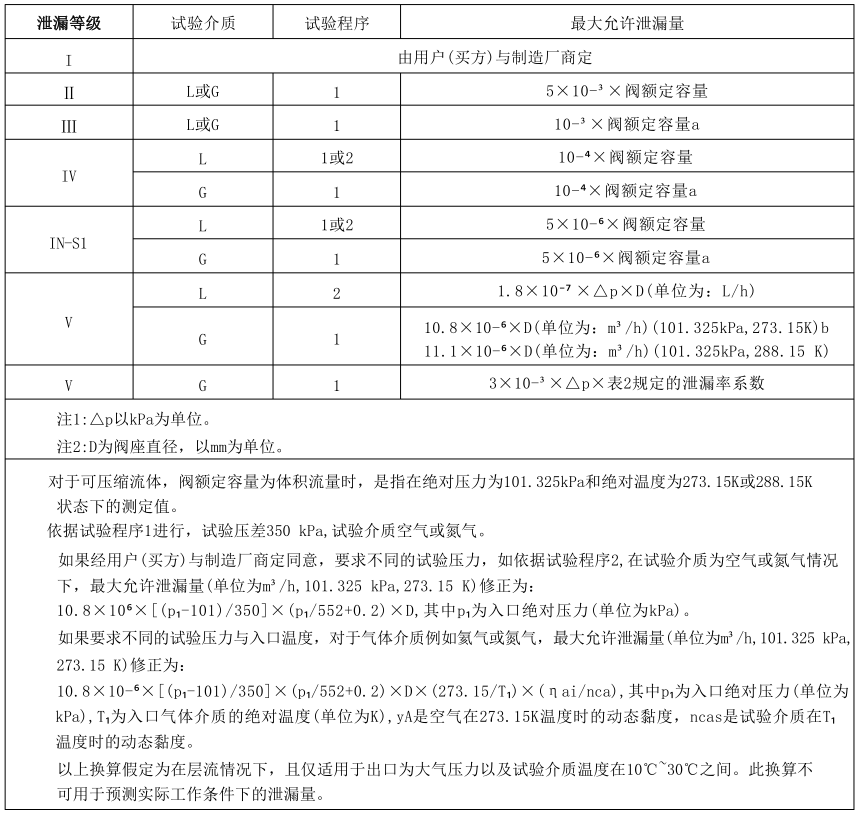

1.1 控制阀在规定试验条件下的泄漏量应符合表 1 的规定。

1.2 控制阀的泄漏等级Ⅰ级要求由用户(买方)与制造厂商定,但单座阀结构的控制阀的泄漏等级不应低于Ⅳ级,双座阀结构的控制阀的泄漏等级不应低于Ⅱ级,Ⅵ级适用于弹性密封阀座的控制阀。

1.3 泄漏量大于 5×10-³× 阀额定容量时,应由结构设计保证,产品可免于试验。

1.4 泄漏应由下列代码加以规定:

| X1 | X2 | X3 |

X1——泄漏等级,如表 1 所示 Ⅰ~Ⅵ;

X2——试验介质,G 为气体,L 为水;

X3——试验程序 1 或试验程序 2(见2.2)。

表 1 各泄漏等级的阀座最大允许泄漏量

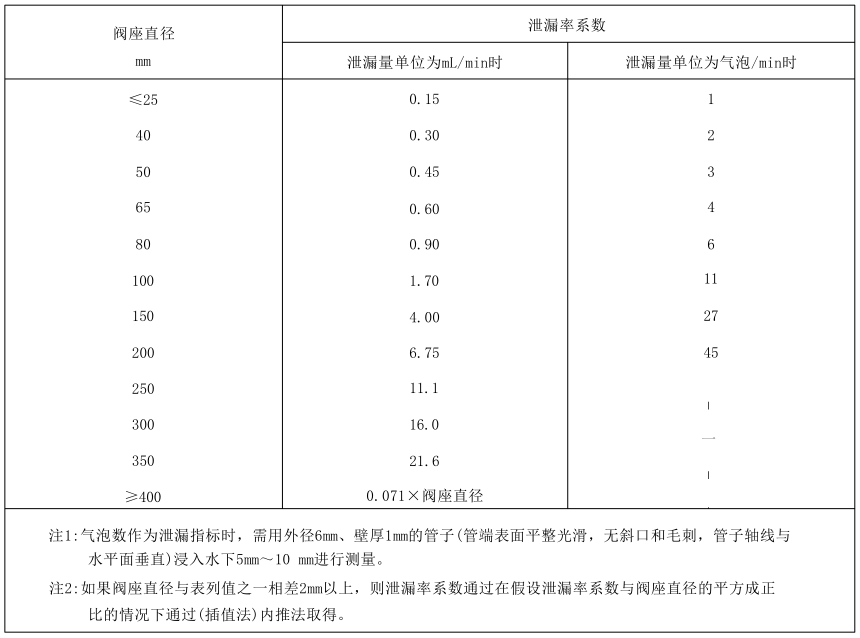

表 2 Ⅵ级阀座泄漏率系数

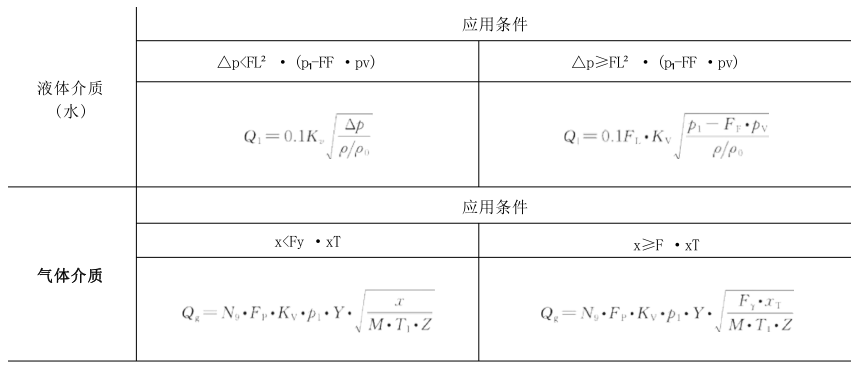

表 3 控制阀的额定容量

|

注:Q1——液体体积流量,单位为立方米每小时(m³/h); Qg——标准状态下的气体体积流量,单位为立方米每小时(m³/h); Kv——额定流量系数; F1——无附接管件控制阀的液体压力恢复系数,可参考 GB/T 17213.2-2017 中的表 D.2,无量纲; FF——液体临界压力比系数,(规定温度范围内水的 FF=0.96),无量纲; Pv——入口温度下液体蒸汽的绝对压力,(规定温度范围内水的 Pv=2.34),单位为千帕(kPa); N9——数字常数,参考 GB/T 17213.2-2017 中的表1; Fp——管道几何形状系数,无附接管件控制阀 Fp=1; x——压差与入口绝对压力之比(△p/p1),无量纲; Y——膨胀系数,Y=1-x/(3·Fy·xT),(当 x≥Fy·xT 时,Y 取值 0.667),无量纲; M——流体分子质量,空气为 28.97,氮气为 28.013,氦气为 4.003,单位为千克每千摩尔(kg/kmol); Fy——比热比系数,规定温度范围内空气或氮气的 Fy=1,氦气的 Fy=1.186,无量纲; T1——入口气体介质的绝对温度,单位为开(K); xT——阻塞流条件下无附接管件控制阀的压差比系数,可参考 GB/T 17213.2-2017 中的表 D.2,无量纲; Z——入口气体压缩系数,无量纲; p1——阀前绝对压力,单位为千帕(kPa); p2——阀后绝对压力,单位为千帕(kPa); △p——阀前后压差,单位为千帕(kPa); ρ/ρ0——相对密度(规定温度范围内的水 ρ/ρ0=1)。 |

2、泄漏量试验方法

2.1 试验介质应为清洁气体或室温水。

2.2 试验介质压力:

a)试验程序 1 时,应为 0.35MPa,当控制阀的最大工作压差小于 0.35MPa 时采用设计规定的最大工作压差,其偏差应在 ±5% 以内;

b)试验程序 2 时,应为控制阀的最大工作压差,其偏差应在 ±5% 以内。

2.3 试验气源信号压力:气动执行机构应调整到符合规定的工作状态,在试验程序 1 时,气开式控制阀执行机构的输入气源压力应为零;气关式控制阀执行机构的输入气源压力应不超过弹簧压力范围上限值的 1.2 倍;开关型控制阀执行机构的输入气源压力应为额定气源压力。在试验程序 2 时,执行机构的气源压力应与试验程序 1 相同。

尚未装配气动执行机构的阀试验时,应附加一个试验用推力装置,所施加的力不超过制造厂规定的最大阀座密封力。

2.4 试验介质流向:试验介质应按照规定流向注入阀内,控制阀出口直通大气或连接出口通大气的低压头损失的测量装置,当确认阀和下游各连接管道完全充满介质并泄漏量稳定后方可测取泄漏量。

2.5 测量误差:泄漏量和压力的测量误差应小于读数值的 ±10%。